¡Hola! 👋

Soy Xisco y bienvenidos a Business Picker.

Hoy os traigo un artículo sobre la empresa más innovadora del mundo: Tesla.

La velocidad con la que innovan es, sin duda, una de sus principales ventajas competitivas.

Un ejemplo de ello podría ser cómo fabricarán el Cybertruck.

Pero en este artículo nos centraremos en cómo quieren cambiar la forma en la que se van a fabricar los coches de la nueva plataforma.

El objetivo detrás de esta decisión es hacer un coche eléctrico que se pueda producir en masa y sea asequible.

Veremos qué hará Tesla para lograrlo y los beneficios que podrá extraer de ello.

Así que, sin más rollo, vamos al meollo 💪

⛓️ La producción en cadena

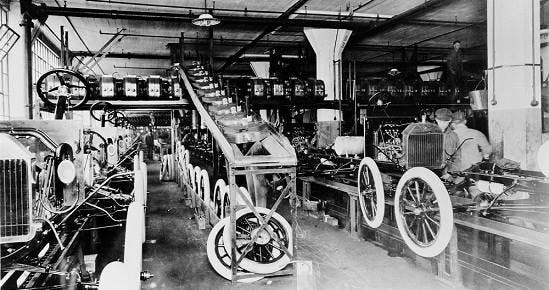

Antes de la producción en cadena, los coches se fabricaban de forma artesanal, lo que significaba que cada coche era único y se tardaba mucho tiempo en fabricar.

Los trabajadores tenían que realizar muchas tareas diferentes, desde la fabricación de las piezas hasta el montaje del coche.

El proceso era lento, laborioso y tenía un coste elevado.

Por ello, tener un coche se consideraba un lujo.

Pero apareció una persona que no estaba conforme. Era un hombre obsesionado por innovar y reducir los costes para que los coches fueran asequibles para la gente de clase media.

Si hubiera preguntado a la gente qué querían, me habrían dicho: "Caballos más rápidos".

— Henry Ford

Este hombre era Henry Ford, que en 1913 introdujo la producción en cadena en su fábrica de Highland Park, Michigan para su Ford Model T.

Esto supuso una revolución en la fabricación de coches.

La producción en cadena consiste en dividir el proceso de fabricación en tareas simples que pueden ser realizadas por trabajadores no cualificados.

La clave está en subdividir las tareas y llevar los componentes hasta los trabajadores a lo largo de la línea de montaje, en vez de esperar a que cada trabajador se desplace hasta el vehículo que fabrica.

Los trabajadores se especializan en una sola tarea, lo que aumenta la eficiencia.

Además, Ford duplicó el sueldo a sus empleados un año después de implementarlo. La razón fue para mejorar la productividad, reducir la rotación y porque necesitaba personal, aunque también es cierto que, con un mejor sueldo, sus trabajadores se podrían volver consumidores de sus propios productos.

La producción en cadena redujo drásticamente el tiempo y el coste de fabricación de los coches:

⏱️ De las 12 horas que llevaba en un principio fabricar un coche, se pasó a un tiempo de 93 minutos.

📉 En 1908 el precio del Model T era de $825. En 1925, su precio había bajado hasta los $260.

Gracias a este nuevo proceso más eficiente, el Ford Model T fue el primer automóvil producido en masa (se fabricaron más de 15 millones), llegando a alcanzar una cuota del 57% de la producción mundial.

🧠 Reinventando la línea de montaje

Después de más de 100 años, la forma de fabricar coches no ha cambiado mucho.

Se han ido añadiendo máquinas y robots para hacer el proceso más eficiente, pero el concepto de la cadena de montaje sigue siendo el mismo.

Un ejemplo de innovación en este aspecto es la Giga Press de Tesla.

La Giga Press es una máquina gigante de prensado de metal que se utiliza para fabricar piezas de automóviles de una sola pieza, lo que reduce (en cientos) el número de piezas necesarias, el coste de producción y el tiempo de montaje.

Esto se traduce en un menor peso del coche, un mayor rendimiento y una mayor eficiencia de fabricación.

☝️🤓 Curiosidad: La última biografía de Elon Musk escrita por Walter Isaacson cuenta que la idea de la Giga Press surgió a finales de 2018 mientras Elon toqueteaba una versión de juguete del Model S. Al desmontarlo, vio que toda la parte de abajo del coche había sido fundida a presión como una única pieza de metal. El mismo día reunió a su equipo y les dijo: “¿Por qué no podemos hacer esto?”.

Pero esto no es suficiente para Tesla.

Siguiendo su filosofía, empezaron a cuestionar si había otra opción más eficiente a la línea de montaje tradicional que se lleva utilizando más de un siglo.

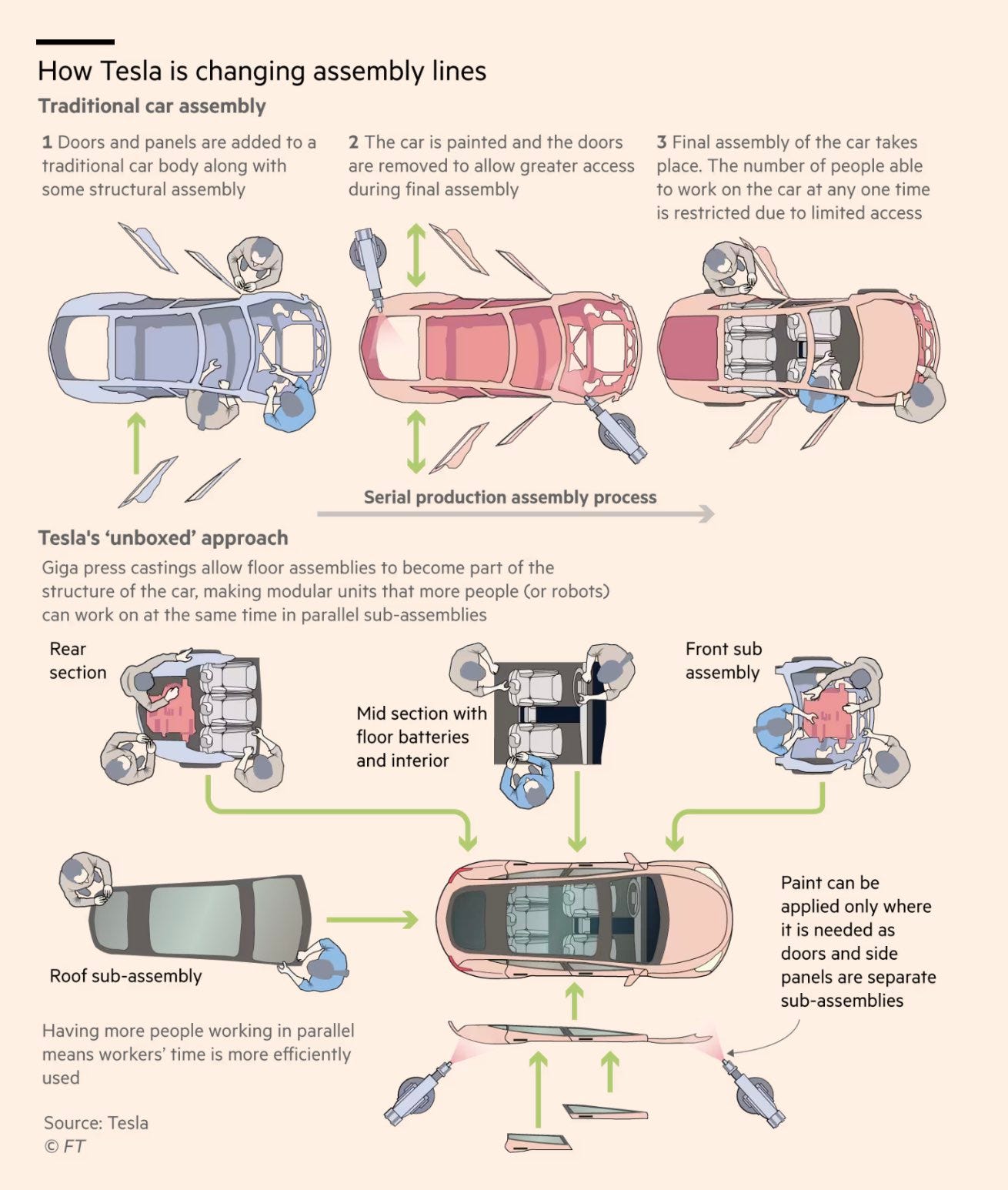

La forma tradicional de hacer un vehículo es la siguiente:

Lo estampas.

Construyes la carrocería “en blanco”.

Lo pintas.

Haces el montaje final.

El problema es que los trabajadores pierden mucho tiempo montando las piezas y si algo va mal en el montaje final, se bloquea toda la línea.

Así explica el Vicepresidente de Ingeniería de Vehículos de Tesla cómo es la fabricación de un Model Y:

Tomas todos estos paneles de estampado, los juntas, luego los pones en una estación de enmarcado, construyes una carrocería que parece algo así como un coche. Pones las puertas y luego las pintas. Una vez que tienes el color, quitas las puertas y empiezas a poner el interior dentro del coche. Entra por las aberturas que ya existen. Me gustaría que entrara como esta gran pieza, pero en realidad hay gente entrando y saliendo del coche. Hay movimientos incómodos, entonces levantamos el coche. Ponemos cosas debajo de él. Lo bajamos, luego ponemos los asientos en el coche. Y finalmente, lo cerramos todo con cristales y traemos esas puertas que se fueron de viaje y las volvemos a meter en el coche.

— Lars Moravy, Tesla VP of Vehicle Engineering

En el Investor Day 2023, Tesla anunció una nueva línea de ensamblaje por módulos para su vehículo de nueva generación con el objetivo de reducir los costes un 50% y hacer el coche eléctrico más asequible.

La nueva línea de ensamblaje quedaría de la siguiente forma:

Construimos todos esos lados de los coches de forma independiente, solo pintamos lo que necesitamos. Y luego montamos las piezas del coche una vez y solo una vez. Las colocamos donde tienen que ir. El interior se monta de abajo arriba o de arriba abajo, así hay más acceso para los robots y las personas. No estamos moviendo objetos pesados sin hacer nada. Y esto significa que estamos haciendo más trabajo en el coche más parte del tiempo.

Y luego, cuando tomamos todos estos subconjuntos probados y los juntamos, finalmente ensamblamos el coche sólo una vez, poniendo los lados con todas sus partes a una parte delantera y trasera que ya estaba ensamblada, llevando el suelo con los asientos y finalmente encajonándolo con las puertas una vez.

— Lars Moravy, Tesla VP of Vehicle Engineering

📈 El potencial

Los beneficios que puede extraer Tesla de este nuevo proceso de fabricación son muy prometedores:

👷 Mayor eficiencia

Con esta nueva línea de montaje, Tesla puede tener más personas (o robots) trabajando en el coche al mismo tiempo.

Esperan lograr un 44% más de densidad de empleados y un 30% de mejora en la eficiencia espacio-temporal.

Es decir, los trabajadores pasarán más tiempo trabajando y menos tiempo sin hacer nada.

Al trabajar en paralelo, si se detecta un problema en una parte, el resto de la línea de ensamblaje no tiene que parar y no bloqueará la producción.

Además, facilitará la aplicación de automatización porque los robots no necesitarán trabajar alrededor de un caparazón.

🏭 Más fábricas, con menos recursos

Gracias a lo anterior, esperan reducir el tamaño de sus fábricas en un 40%.

Esto significa que podrán construir fábricas más rápido, con menos capex y más producción por unidad de dólar invertido.

Al poder hacer más fábricas, pueden situarlas cerca de mercados finales, reduciendo costes y plazos de entrega.

Por lo tanto, podrán cobrar por las ventas antes de pagar a sus proveedores, consiguiendo financiación gratuita.

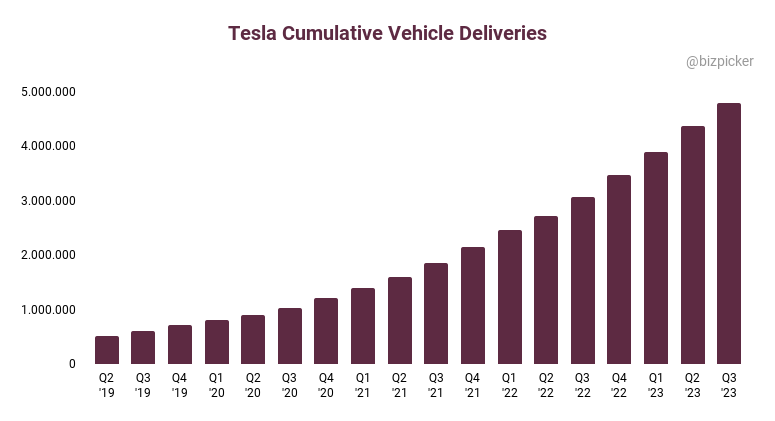

🚗 Más datos valiosos

Si les cuesta menos fabricar cada coche, pueden pasar estas eficiencias a los clientes en forma de precios más bajos.

Al ser los vehículos más asequibles, aumentará la demanda.

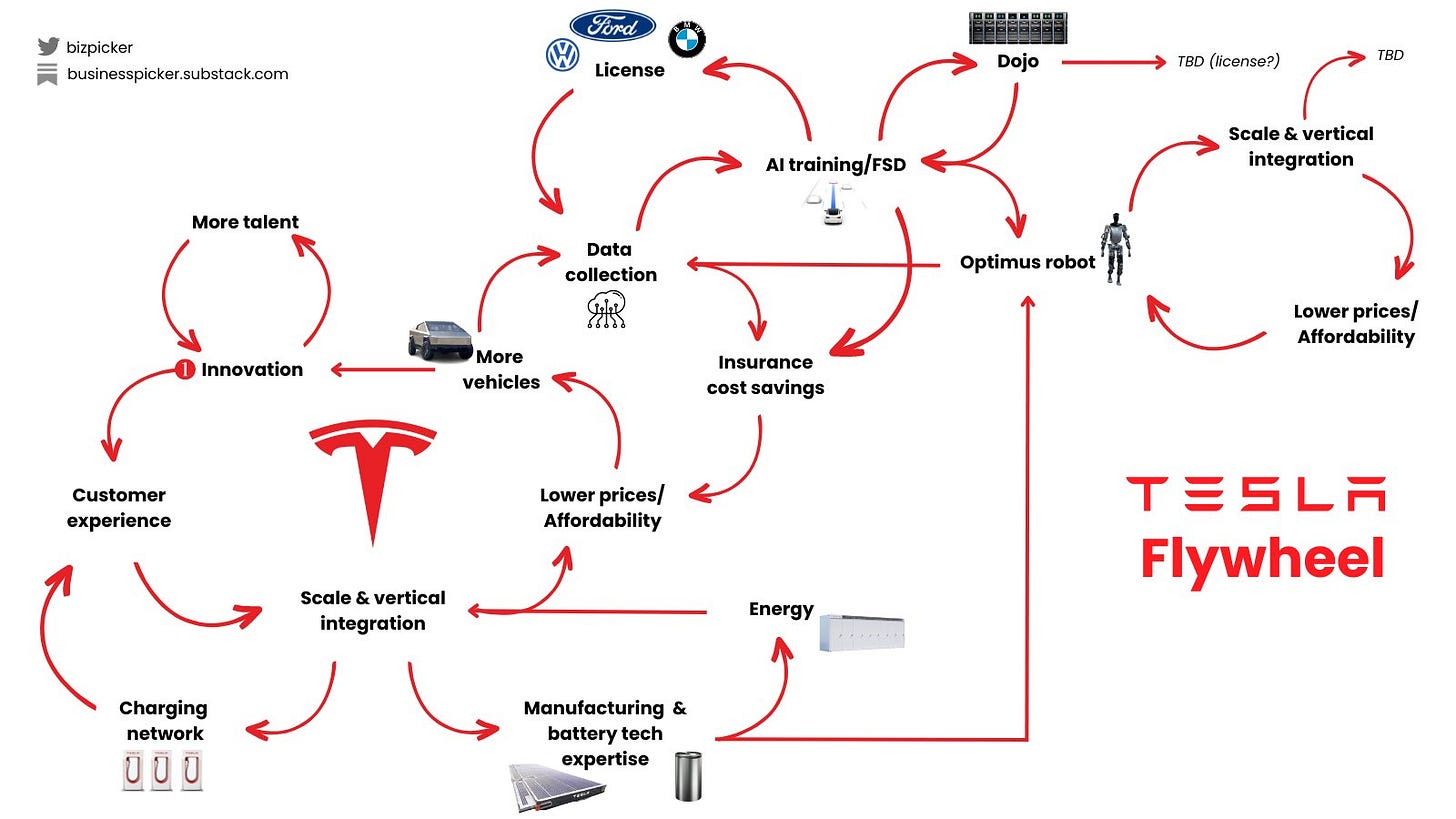

Por ende, habrá más Teslas por las calles recolectando datos valiosos.

Es decir, una flota de robots con ruedas entrenando la Inteligencia Artificial.

Su flota ya está compuesta por millones de coches recogiendo estos datos que son claves para alcanzar la conducción autónoma.

Esto es muy relevante ya que cualquier competidor podría tener el talento, software y computación de Tesla, pero sin los datos no sirven de nada.

Y no es algo sencillo de replicar por sus competidores.

Se necesita el talento, otra cultura, integración vertical…

Tesla les lleva años de ventaja, y esta ventaja no hace más que ampliarse.

Está cavando un foso defensivo enorme.

Y por si no es suficiente, más vehículos en las carreteras también significa más ingresos por servicios, datos que podrán ser útiles para entrenar el Optimus…

Además, estos aprendizajes los pueden aplicar luego para fabricar sus robots humanoides, Megapacks, Superchargers, etc.

✒️ Conclusiones

Me resulta curioso cómo hay ciertos paralelismos de Tesla con Ford.

Igual que Ford quería hacer asequible el coche y lo consiguió gracias a cambiar el proceso de fabricación de coches y su obsesión por innovar y reducir costes, Tesla lo está haciendo con el coche eléctrico.

En el artículo de hoy hemos visto un ejemplo de la cultura de identificar los cuellos de botella en el proceso de producción, cuestionarse las cosas en base a principios básicos, simplificar procesos (o eliminarlos), acelerarlos y automatizarlos.

Al final son las personas las que toman las decisiones que ensanchan o estrechan los fosos.

Y encontrar una compañía con esta cultura, talento y ejecución es algo muy escaso.

Es algo especial.

“Nuestro principio operativo es un sentido obsesivo de la urgencia.”

— Elon Musk

Los otros fabricantes llevan más de 100 años haciendo las cosas de una manera y es muy difícil que puedan hacer los cambios necesarios para adaptarse.

Les faltan los incentivos correctos, la cultura, la integración vertical, el talento…

Lo que sí les sobra es burocracia. Cualquier cambio que quisieran hacer se tendría que negociar con los proveedores, sindicatos y otras terceras partes. Pueden pasar meses hasta implementarlo.

Mientras, Tesla sigue moviéndose e innovando rápidamente, ampliando cada vez más la distancia con la competencia.

¡Hasta aquí el artículo de hoy!

Espero que te haya gustado. Si es así, agradecería que:

❤️ Le des a Me Gusta.

🔁 Lo compartas con quien lo consideres oportuno.

✉️ Te suscribas si aún no lo has hecho.

¡Gracias por tu apoyo! 😊

¡Hasta la próxima! 🫡

❗DISCLAIMER: Esta publicación se expone a título meramente informativo y no constituye una recomendación de compra o de venta. Cada persona debe realizar sus propios análisis y tomar sus propias decisiones de inversión.

👀 Otros artículos que te pueden gustar:

🏷️ Tickers de empresas mencionadas:

Buenos días! Otro gran artículo. Me ha gustado mucho la analogía con la forma de pensar de Henry Ford y, sobre todo, el valor que tiene la cultura empresarial. Para mí, esta cultura es una ventaja competitiva clarísima y a la que cada vez le doy más valor. Gracias por compartir y enhorabuena!